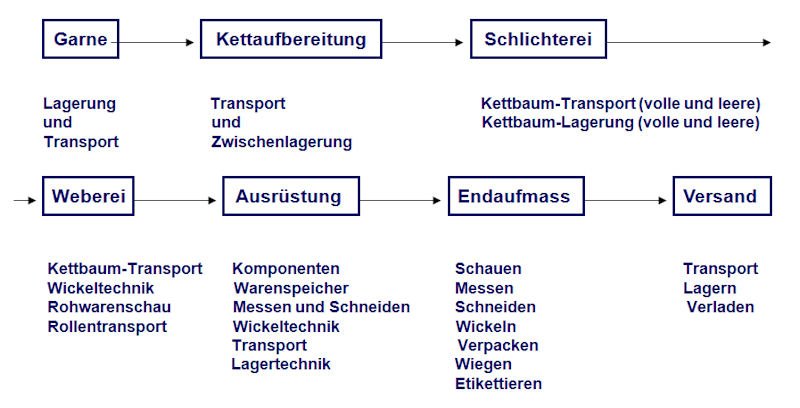

Materialflussplanung und Materialflussoptimierung verbessern die Produktivität

Sie wollen herausfinden, in welchen Produktionsbereichen Sie Kosten reduzieren können, und das ohne großen finanziellen Aufwand?

Materialflussplanung organisiert und optimiert den Materialfluss mit dem Ziel, die Produktivität zu verbessern. Materialfluss ist die „strukturierte und organisierte Warenbewegung von einem Ort zum nächsten, über die gesamte Produktion unter Berücksichtigung der Wirtschaftlichkeit“.

Bessere Raumausnutzung, geringere Investitionskosten und weitere Einsparpotenziale, wie z. B. im Personalbereich, sind die Folge.

Materialfluss ist ein komplexer Vorgang im Produktionsprozess und ohne Planung nicht optimal beherrschbar.

Beispiel: Materialflussoptimierung durch eine andere Aufstellungsposition

MES hat eine Produktionsanlage zur Herstellung von Luftpolsterfolie von Frankreich nach Deutschland verlagert.

Die Krananlage konnte nicht wieder aufgebaut werden, da die Örtlichkeiten dies nicht zuließen. Weiterhin zeigte die Materialflussanalyse, dass eine Nutzung der Krananlage zur Hülsenzuführung zu einer kompakteren Aufstellung und zu Einsparpotenzial führt. Daher wurde eine neue Krananlage über den größten Teil der Anlage gebaut.

Ergebnis: Die Materialflussoptimierung führt zu einem wirtschaftlicheren Produktionsablauf – unter Berücksichtigung der konkreten örtlichen Gegebenheiten.

Materialflusskosten senken heißt Gesamtproduktionskosten senken

Optimierung der Einzelkosten – bei gleichzeitiger Berücksichtigung der Produktionsentwicklung.

Berücksichtigt werden:

- Lagerkosten

- Personalkosten

- Transportkosten

- Energiekosten

- Brandschutz

- Arbeitsschutz

- Umweltauflagen

Große Wirkung mit wenig Aufwand

Materialflussoptimierung kann in kleinen Schritten erfolgen, z. B. durch:

- Optimierung der Rüstzeiten

- Überarbeitung der Transportlogistik

- Zusammenstellen von Anlagen

Materialflussplanung – drei Werkssituationen mit unterschiedlichen Anforderungen

Materialflussplanung bei einem Produktionsstandort-Neubau

ist ein notwendiger Baustein der Gesamtplanung und gleichwertig mit:

- Gebäudeplanung

- Produktionsplanung

- Brandschutzplanung

- Energieversorgungsplanung

- Genehmigungsplanung

Materialflussplanung bei einer Standortverlagerung

ist ein notwendiger Baustein der Verlagerungsplanung, aber unter mehr oder weniger festgelegten Rahmenbedingungen, wie z. B.:

-

- Gebäude: Die Umgebung ist bereits vorgegeben und muss optimal genutzt werden

- Ausbaumöglichkeiten beachten

- Infrastruktur anpassen

- Es gibt bereits Komponenten zur Materialflussunterstützung.

- Sollzahlen für die Produktion sind vorhanden.

- Andere Kostenstruktur am neuen Standort

- Personalkosten

- Mietkosten

- Gebäude: Die Umgebung ist bereits vorgegeben und muss optimal genutzt werden

Materialflussplanung ist ein Instrument zur Betriebsoptimierung.

- Optimierung von Teilbereichen

- Lager

- Zwischenlager

- Verpackung

- Transport

- Ermittlung, Erfassung, Verifizierung von Kenndaten wie:

- Produktionsmenge

- Lagermengen

- Zwischenlagermengen

- Transportmengen

- Versandmengen

- Verpackungsmengen

- Optimierung von Komponenten wie:

- Schaumaschinen

- Verpackungsmaschinen

- Transportsystemen

- Reduzierung von Kosten

- Energiekosten

- Materialkosten

- Personalkosten

Materialflussplanung bietet sich bei Veränderungen am Produktionsstandort an:

- Demontage von Produktionsanlagen

- Verlagerung von Produktionsanlagen

- Erweiterung von Produktionsanlagen

- Umrüsten von Produktionsanlagen

- Modernisierung von Produktionsanlagen

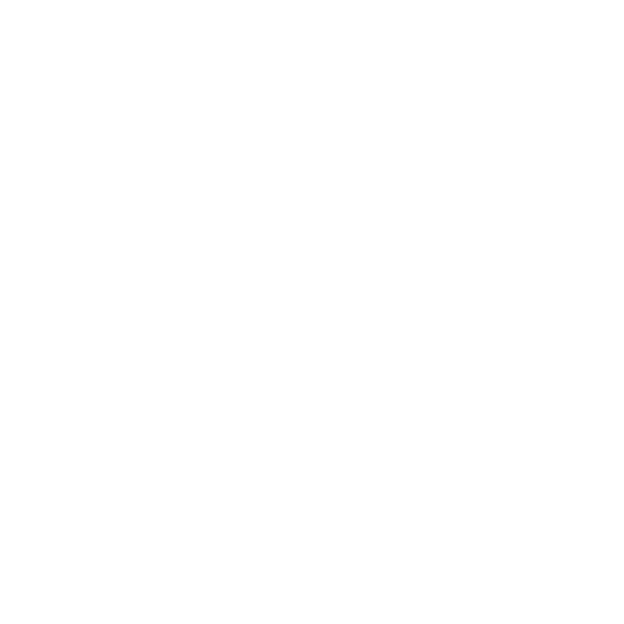

Projektbeispiel: Materialflussplanung für eine Kunststoffproduktion

Die MES GmbH hat im Herbst 2004 die Materialflussplanung für eine Kunststoffproduktion erhalten. Das Ergebnis der Grundlagenplanung war die Optimierung des Materialflusses innerhalb der Produktion und des Lagers, sodass ein vorgesehener Hallenumbau nicht erforderlich wurde.

- Produktion Extruder

- Produktion Zaunbau

- Produktion Hot-Melt

- Lager/Verpackung/Versand

- Instandhaltung/Werkzeugbau

- Die neue Mischanlegung wurde in die vorhandene Fläche integriert.

- Die Hot-Melt-Produktion wird in einen anderen Produktionsstandort verlagert.

- Die Lagerstruktur wurde nach Kundengruppen neu geordnet.

- Die Ware erhält ein neues Codierungssystem.

- Der Werkzeugbau wurde von der Instandhaltung getrennt.

- Ein Hallenneubau ist nicht erforderlich.

Ergebnis: Angedachte Investitionskosten von ca. 600.000 Euro wurden vermieden.

Thomas Steinwachs

Leiter Service