Industrie 4.0

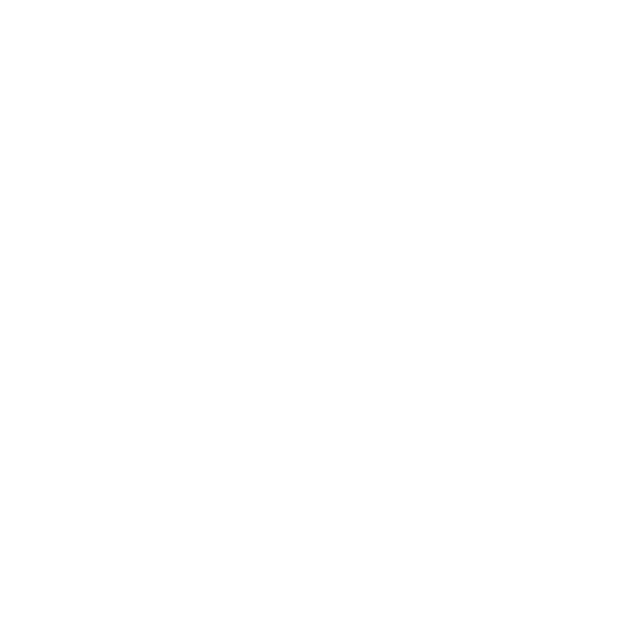

Aus Daten wird Intelligenz – für Produktivitäts- und Qualitätssteigerung sowie Einsparungen

Mit der Digitalisierung der Produktion steht mit Industrie 4.0 die vierte Revolution an. Dabei geht es um die Integration und Steuerung von vollständigen Supply Chains durch moderne Informationstechnologien, die völlig neue Geschäftsmodelle möglich machen.

Ihr Ansprechpartner

Die Vorteile von Industrie 4.0 sind real:

- 60% der Anwender von digitalen Technologien in der Fertigung bestätigen eine starke Steigerung der Produktivität. Erreicht wird dies durch Verringerung ungeplanter Stillstandzeiten und Verbesserung der Maschinenverfügbarkeit.

- Weiterhin können Anwender ihre Kosten um 50% senken. Dies wird erreicht durch Ergebnisse des Echtzeit-Monitorings, „vorausschauender“ Wartung, gesteigerter Automation und Energieeinsparung.

- 42% verbesserten ihre Produktqualität durch Echtzeitqualitätskontrollen und reduzieren dadurch Kundenrückläufe.

Daten als zentrales Element von Industrie 4.0

Datenintegration ist eine Schlüsseldisziplin für erfolgreiche Industrie 4.0-Projekte. Es geht darum, alle Daten aus den relevanten Systemen unterschiedlichster Art und Beschaffenheit zusammenzutragen und diese für Anforderungsszenarien wie Predictive Maintenance oder Predictive Quality aufzubereiten.

Effiziente Produktion bedeutet: Optimierung der drei Leistungsziele Qualität, Kosten und Zeit

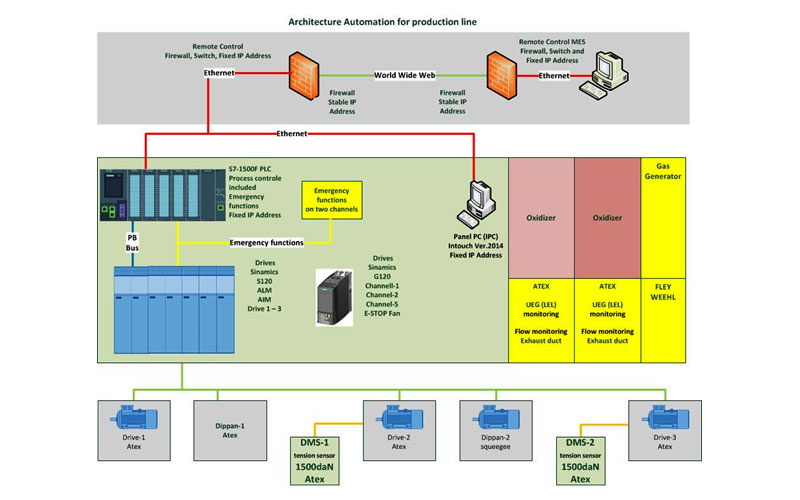

Die Digitalisierung von Produktionsanlagen – nichts anderes ist „Industrie 4.0“ – verfolgt die genannten Optimierungsziele, indem Operational Technology (OT) und Information Technology (IT) eng miteinander verzahnt werden.

MES kennt die Abläufe in der Produktion bis ins Detail. Wir wissen, worauf es bei der Ausstattung von Maschinen mit Sensoren ankommt und setzen passgenaue Lösungen um. Hierbei ist uns wichtig, dass der Nutzen des Kunden im Vordergrund steht.

Im Ergebnis erhalten Produktionsentscheider Analysen und Business Intelligence-Auswertungen, die den fachlichen Anforderungen aus der Produktion entsprechen und aus denen sich Handlungsempfehlungen für eine effizientere Produktion ableiten lassen.

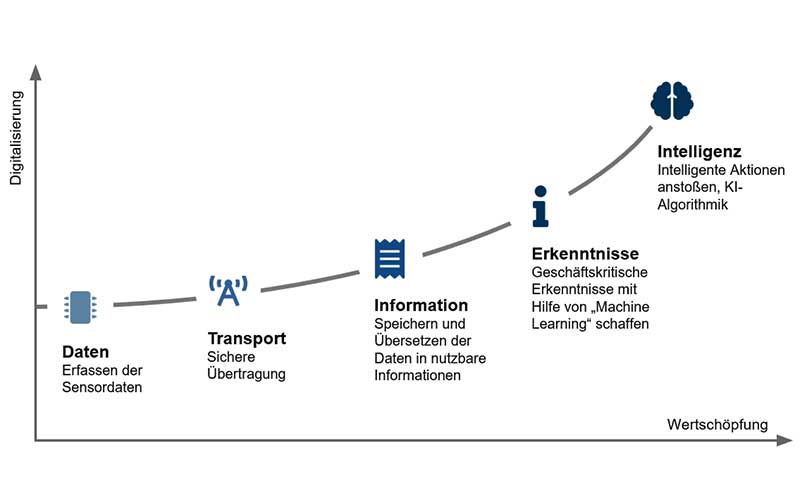

Als Sparringspartner auf Augenhöhe holt unser OT/IT-Kompetenzteam Produktionsleiter und IT auf ihrer jeweiligen Digitalisierungsstufe ab und unterstützt sie beim Erreichen der nächsten Stufe.

Stufen auf dem Weg zur digitalen Produktion

Die verschiedenen Integrationsstufen in der digitalen Produktion spiegeln sich in der Ausprägung der Auswertungsverfahren für Daten wider: die Reise beginnt bei der klassischen Auswertung historischer Daten und geht bis hin zu Prognosen für zukünftige Entwicklungen mitsamt Handlungsempfehlungen.

Auf welcher Stufe stehen Sie?

Auf dieser Stufe geht es um Optimierungen für Produktionsanlagen ohne Speicherprogrammierbare Steuerungen (SPS).

Empfohlene Maßnahmen:

- Einbau einer Speicherprogrammierbaren Steuerung (SPS)

- Erneuerung der Elektrotechnik (Schaltschränke, Sensorik, Aktorik)

- Modernisierung der Antriebstechnik

- Automatische Fahrweise der Produktion

- Steigerung der Produktionsgeschwindigkeit

- Etablieren wiederholbarer Prozesse durch Rezeptverwaltung

- Qualitätssteigerung durch schnellere und genauere Steuerung

- Gesicherte Ersatzteilbeschaffung und damit geringe Stillstandzeiten

- Industrie: Verpackungshersteller

- Bereich: Optimierung einer Extrusionsbeschichtungsanlage

- Erfolge:

- Produktivität um 16% gesteigert

- Ausschuss um 40% verringert

Auf der nächsten Stufe werden Produktionsanlagen mit Speicherprogrammierbaren Steuerungen (SPS) ohne oder mit nur geringer Datenerfassung optimiert.

Empfohlene Maßnahmen:

- Einbau von Sensoren zur Datenerfassung wie z. B. Temperatur, Druck, Energieverbrauch, Materialfluss, Lagerverwaltung, usw.

- Einspielen von Daten für die Produktion z. B. Rezepte, Materialinformationen, usw.

- Kontinuierliche Datenerfassung und -speicherung während der Produktion

Erzielte Optimierungen:

- Einsparpotenziale durch z. B. Erfassung der Energieverbräuche

- Qualitätssteigerung durch schnellere und genauere Regelung

- Archivierung der Daten für den Reklamationsfall

- Qualitätsüberwachung (Soll- / Ist-Vergleich)

- Überwachung des Materialflusses und der Durchlaufzeit

Praxisbeispiel:

- Industrie: Automotive

- Bereich: Optimierung einer Trocknungsanlage

- Erfolge:

- Energieverbrauch gezielt um 8% reduziert

- Reklamationszurückweisungen auf Basis aufgezeichneter Daten belegt

Vorgehensweise

Unternehmen sollten sich also nicht von Industrie 4.0 abschrecken lassen, sondern die neuen Möglichkeiten nutzen und die zahlreichen Vorteile realisieren. Dafür muss jede Organisation ihren eigenen Reife- und Entwicklungsprozess durchlaufen.

„Think big, start small“ ist eine gute Devise, um mit dem Thema zu starten. Konzentriert man sich auf eine einzelne Komponente oder Produktionslinie, kann man anhand eines relativ kleinen und überschaubaren Projekts erste Erfahrungen sammeln. Wenn nötig, lassen sich durch das Hinzuziehen von Experten die Implementierungsprozesse und der Lernerfolg im Unternehmen beschleunigen.