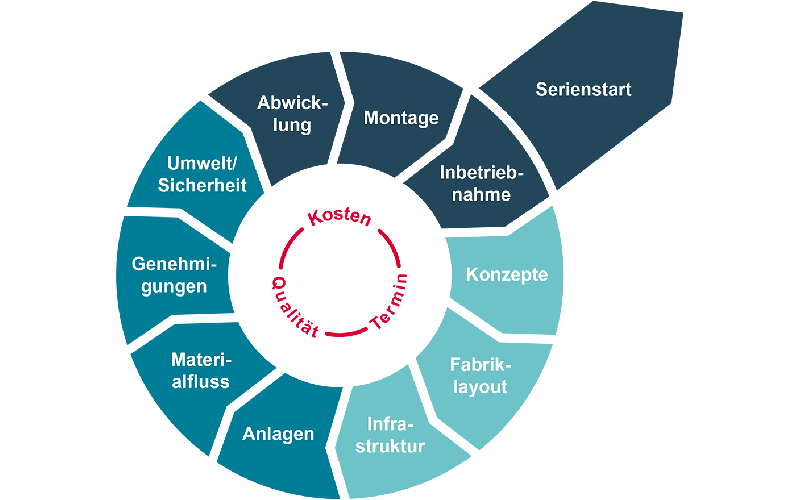

Werksstrukturplanung mit MES – Investitionskosten optimieren und Betriebskosten senken

Sie planen Ihre Produktionsanlage zu erweitern oder zu verändern, möglicherweise in Verbindung mit einem Neubau oder Umzug. Als Werksleitung/Betriebsleitung stehen Sie vor anspruchsvollen und vielfältigen Aufgaben:

- Planung (ganzheitlich)

- Optimierung plus Automatisierung

- Überwachung und Steuerung

MES bietet alle Planungsleistungen für Produktionsstandorte – im Bereich Kunststoffindustrie, Verpackungsindustrie oder Textilindustrie.

Um der Komplexität der Planungsaufgaben Rechnung zu tragen, gliedern wir die Werksstrukturplanung als einen eigenständigen Planungsbereich aus. Als vollstufiger Dienstleister führt MES auch den anschließenden Infrastrukturaufbau aus.

Kostensenkung durch Werksstrukturoptimierung in einem Textilproduktionsunternehmen

Produktion und Manufaktur waren auf 5 Geschossen ungünstig verteilt. Stark wachsende Produktionsfelder hatten keine Erweiterungsfläche.

Als Lösung wurde eine neue Produktionshalle auf einem angrenzenden Gelände angedacht. Durch die Optimierungseffekte sollten sich die Investitionskosten in wenigen Jahren amortisieren.

Ergebnis der Werksstrukturplanung: 500.000 € Einsparpotenzial pro Jahr

MES master® hat eine Grundplanung erstellt zur Neuorganisation der Produktion, Manufaktur, des Schneid- und Stanzbetriebes unter materialflusstechnischen Bedingungen. Ziel: Ermittlung der Optimierungseffekte

Die neue Produktionshalle amortisiert sich innerhalb von ca. 5–6 Jahren. 80% des Einsparpotenzials ließen sich sogar ohne den Bau einer neuen Produktionshalle realisieren!

| Einsparpotenziale (ermittelt durch) | |

| Einsparpotenzial Materialflussanalyse | 194.000,00 € |

| Einsparpotenzial Stoffstromanalyse | 184.600,00 € |

| Einsparpotenzial Schneiden | 15.000,00 € |

| Einsparpotenzial Prüfbereich | 25.000,00 € |

| Einsparpotenzial Synergie Personal | 90.000,00 € |

| Gesamteinsparpotenzial pro Jahr | 508.600,00 € |

Werksstrukturplanung beginnt mit Fragen:

- Wie viel Infrastrukturausstattung/Betriebstechnik und technische Leistung (min./max.) stehen Ihnen für die Produktion zur Verfügung (Anzahl, Volumen, Fläche, Transportfahrzeuge, Kessel, Silos usw.)?

- Wie viel Infrastruktur und Betriebstechnik benötigt die Produktion?

- pro Stunde, Tag, Woche, Monat, Jahr

- im Sommer / im Winter

- bei einer 5-Tage-Woche

- bei einer 7-Tage-Woche

- bei einem 2-Schicht-Betrieb

- bei einem 3-Schicht-Betrieb

- Welche Ausfallzeiten der Betriebstechnik kann die Produktion verkraften/akzeptieren?

- Welche maximale Spitzenlast der Betriebstechnik ist erforderlich für einen ungestörten Produktionsbetrieb?

- Wie viel Infrastruktur und Betriebstechnik benötigt indirekt der Verkauf (insbesondere wie viel Flexibilität)?

Wie startet man Werksstrukturoptimierungsprojekte?

Verändern Sie Ihre Produktionskapazität oder Ihre Produktpalette? Verbinden Sie die erforderlichen Anpassungen mit einer Werksstrukturoptimierung – mit diesen möglichen Zielsetzungen:

- Reserven in der Infrastruktur freisetzen

- Reduzierung von Betriebseinrichtungen

- Optimierung der Betriebskosten

Eine Produktionsveränderung mit einer Werksstrukturoptimierung zu verbinden bietet zweifellos Einsparpotenziale. Wie geht man eine Werksstrukturoptimierung planvoll an?

Priorisierung nach folgenden Kriterien:

- Größte Veränderungssituation (z. B. Lagerhaltung)

- Höchster Kostendruck (z. B. Energie, Rohstoffmengen)

- Höchster Instandhaltungsstau (z. B. Klimaanlagen)

- Technisch höchster Modernisierungsdruck (z. B. WHG-Bereiche, Automatisierung)

- Immer nur 1 Teilprojekt mit Termin- und Aktivitätenplan

- Ausreichend Zeit für die Grundplanung vorsehen (1–3 Monate)

- Überzeugen der Geschäftsleitung (z. B. auf der Basis eines Angebotes)

Phase 1:

- Zieldefinition

- IST-Aufnahme

- Vergleich Ist-Situation und Soll-Situation (Stand der Technik)

- Auswertung der Aufnahme mit Dokumenten

- Maßnahmenkatalog mit Wirtschaftlichkeitsbetrachtung

Phase 2:

- Detailplanung

- Umsetzung / Abwicklung

- Inbetriebnahme

Werksstrukturplanung/Werksstrukturoptimierung

– typische Leistungen von MES

- Abfallsituation + Entsorgung

- Abluftanlagenoptimierung

- Beleuchtungsanalyse

- Dampf- und Warmwassererzeugung

- Drucklufterzeugung

- Energieverbrauchsanalyse

- Klimaanlagenbedarfsanalyse

- Lagerbewegung

- Materialflussanalyse

- Produktionserweiterung

- Produktionsreduzierung

- Stromverteilung

Thomas Steinwachs

Leiter Service